Améliorer le tutoriel gratuit de l'imprimante ENDER3 3D.

Découvrez comment améliorer les performances de l'imprimante 3D CR-10 ou ENDER3 (Pro / v2) avec un système d'extrusion direct. Guide complet.

Si vous avez une crème CR-10, CR-10, CR-10 MINI O ENDER-3 (Toute version jusqu'à V2), Cette modification avancée peut révolutionner la qualité de vos impressions 3D. La conversion en Wade à extrusion directe, représente la mise à niveau finale pour:

Améliorez considérablement la qualité des tirages.

Éliminez presque complètement les blocs d'Hotent ennuyeux.

Obtenez une extrusion plus précise et constante.

Imprimer plus facilement des matériaux exigeants tels que TPU

Les avantages du système Wade dépassent certainement certaines petites limites de cette technologie, en raison d'une petite augmentation du poids du système d'extrusion. Pour limiter le poids, Nous pouvons éventuellement remplacer le moteur NEMA 17 d'origine, avec un plus compact et plus léger comme NEMA 14.

Avantages et inconvénients des deux façons d'extrusion à distance et directe.

La différence substantielle entre les deux systèmes d'extrusion concerne le positionnement du moteur NEMA dans l'imprimante 3D.

Système d'extrusion directe Bowden:

Tandis que dans le système Wade, le moteur est positionné directement au-dessus du holnd se déplaçant en solidarité avec le chariot, Le système à distance Bowden, en revanche, est monté séparément dans un point fixe de l'imprimante 3D, Ainsi, le filament arrive à l'Hent.

Le principal avantage de Bowden est la faible inertie du mouvement de l'extrudeuse le long de l'axe x. Cette fonctionnalité devient d'autant plus importante lorsque des mouvements rapides sont faits pour être soumis à des accélérations et des décélérations importantes. Alors que l'aspect le plus négatif de cette approche concerne la nécessité d'appliquer une force plus élevée pour obtenir une extrusion. Cela est dû à la distance considérable avec le hôte, En fait, une partie de la poussée que le filament reçoit du conducteur est perdue le long de la gaine.

Cependant, cette technique nous permet d'éclaircir considérablement le chariot nous permettant de rendre plus rapide et en même temps des impressions relativement plus précises. En fait, être le moteur et le conducteur d'extrusion monté dans une position distante à l'extérieur vers le chariot, Ce dernier aura un poids très réduit et, par conséquent, sa petite inertie lui permettra des mouvements plus rapides et plus précis.

Le système d'extrusion directe "Wade"

Wade étant directement connecté à l'Holden, puis monté au-dessus du chariot, a un poids et une inertie plus importants. Cependant, les tests pratiques que nous avons faits ont émergé que le poids obtenu ne représente pas une limitation sérieuse pour l'impression.

Le principal inconvénient d'une extrudeuse est donné précisément par le fait que le plus grand poids augmente l'inertie sur les accélérations et les décélérations. Au lieu de cela, nous avons que toute l'énergie sera transmise au filament qui pourra donc s'échapper avec plus de force dans les modestes.

De plus, le système Wade peut être encore amélioré en réduisant son poids global et par conséquent également une inertie. Essentiellement, remplacez simplement le moteur NEMA17 d'origine par un moteur plus compact et plus léger comme le NEMA14.

Comparaison technique entre le système d'extrusion directe et distant.

Extrusion directe contre Bowden: Avantages et inconvénients:

Le système Bowden, Monté en standard sur ces imprimantes 3D Creality, Généralement, il a quelques limites:

Problèmes de Bowden:

Perte de précision dans l'extrusion pour la distance de l'Hold

Plus grande probabilité de blocs et de sous-extrusion

Limites avec des matériaux flexibles

- Longue longueur de rétraction pour limiter les phénomènes de blogs

Avantages de Wade (extrusion directe):

Contrôle direct et immédiat du filament

Extrusion plus puissante et précise

Compatibilité complète avec tous les matériaux, y compris les flexibles

Réduction des problèmes de rétraction étant le même minimal

Installation du système Installation avec extrusion directe

Comment convertir votre extraction directe CR-10 / ENDER3

Matériaux nécessaires:

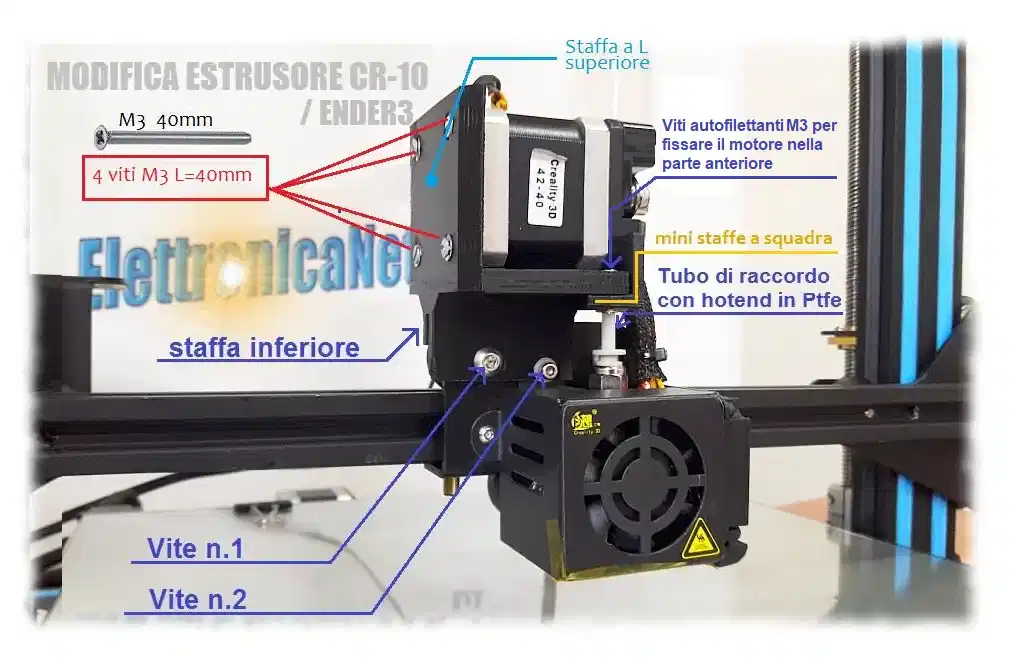

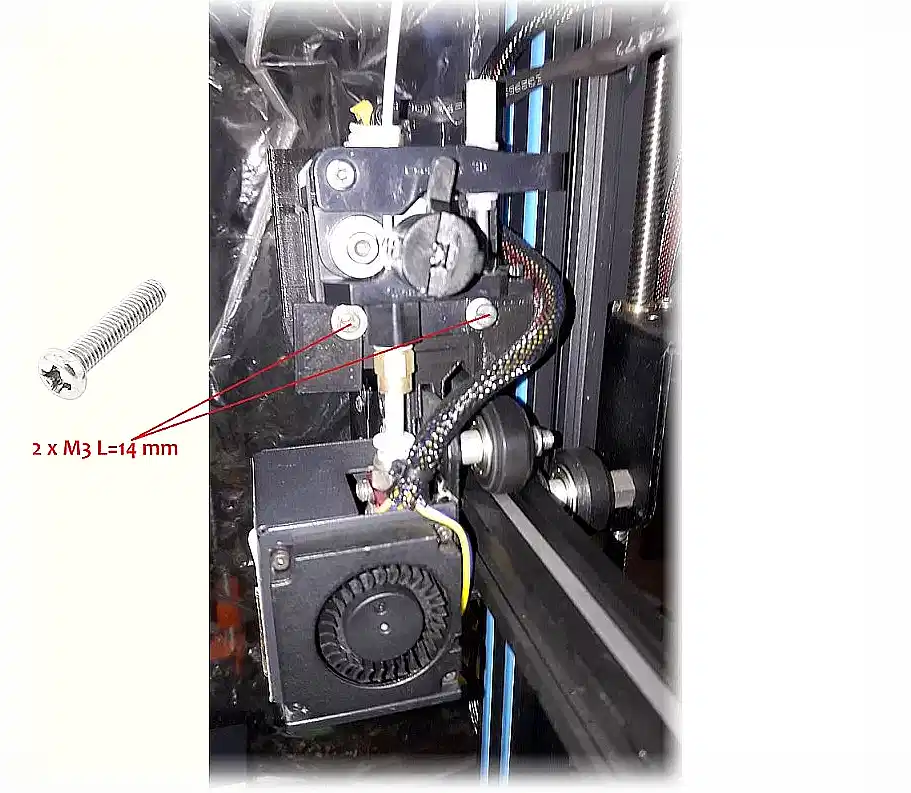

- 2 m3 vis de 14 mm de long

- 4 m3 vis de 40 mm de long

- Vis de 3 mm de long de 3 mm de long.

Tournevis hexagonaux et croisés.

Moteur NEMA14 possible pour réduire le poids (facultatif).

Étape 1: Démontage des composants originaux

Retirez le lecteur d'extrusion d'origine en dévissant les 4 vis.

Débrancher le capteur fin de filament.

Retirez le moteur NEMA17 de la plaque de support.

Étape 2: Préparation du nouveau système

- Procurez-vous 2 m3 m3 vis d'environ 3 mm de long et 4 autres vis 4 m3 de 40 mm de long.

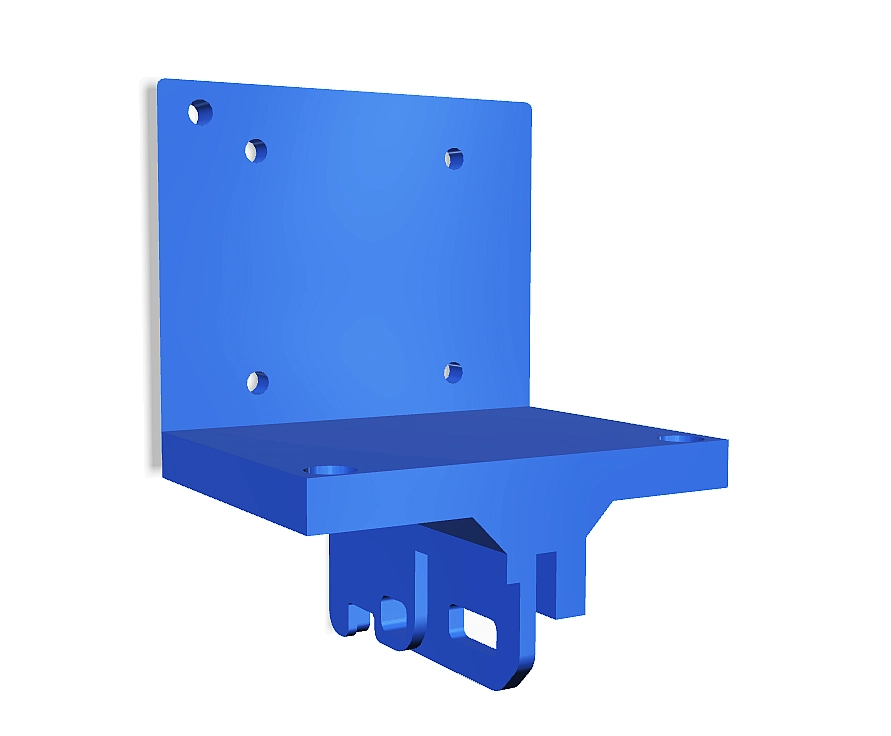

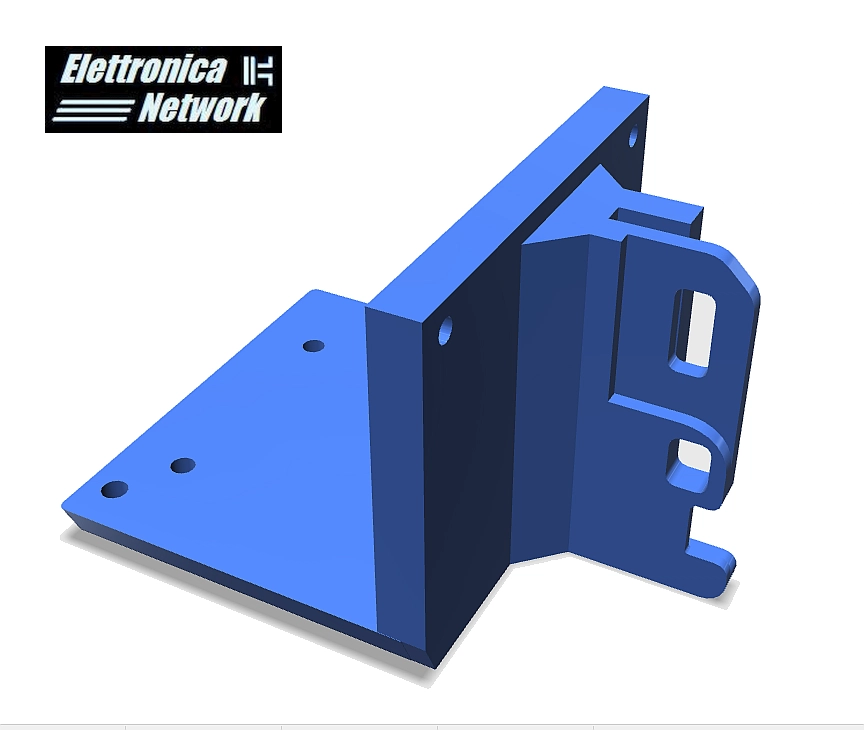

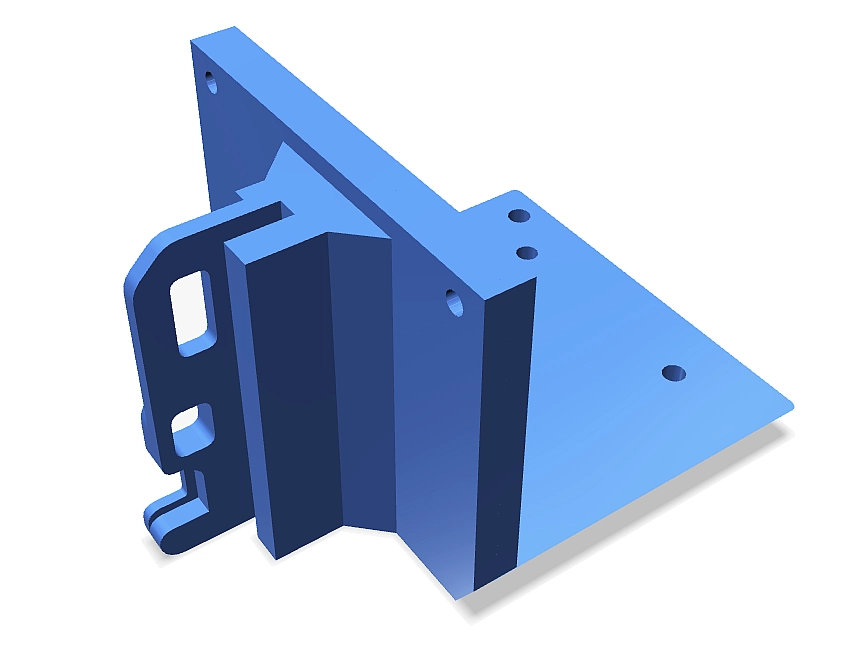

- Gardez les 2 nouveaux supports de support à portée de main et le moteur NEMA 17 que vous venez de retirer de la position d'origine.

- Retirez les 4 prisonniers arrière du moteur et après le repositionner au-dessus du support N.1, Réparez-le à l'aide des nouvelles vis de 40 mm M3.

- Faites l'arrière du moteur avec la face interne du même support et en même temps, faire coïncider les trous avec ceux des prisonniers du moteur.

- Assurez-vous que tous les composants sont bien alignés avant de serrer les vis.

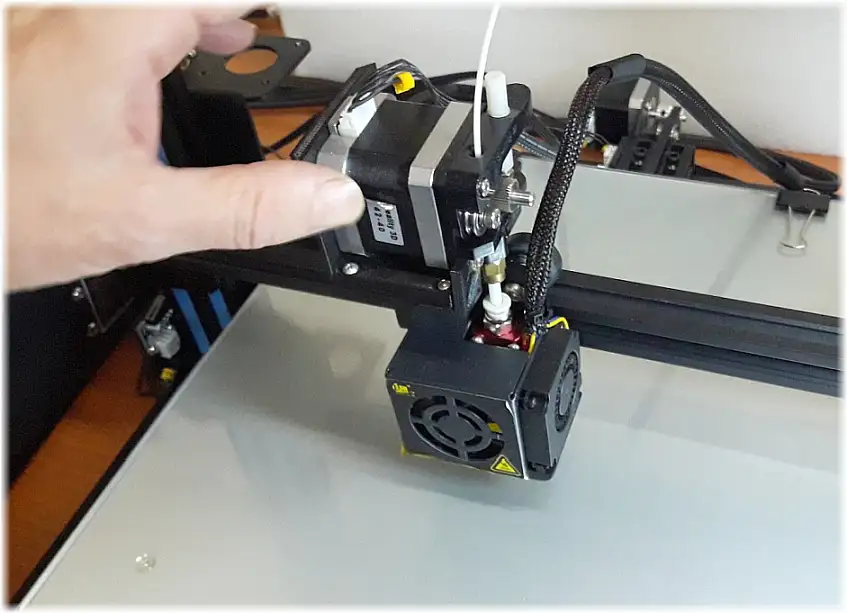

Étape 3: Installation de chariot.

- Placez maintenant le groupe de supports, Moteur d'extrusion et conducteur au-dessus du chariot d'impression CR-10, le réparer sur le même à travers les deux vis avec la tête hexagonale comme indiqué sur la photo ci-dessous. Le premier à gauche (1), C'est celui qui répare la roue de défilement à gauche du chariot imprimé. Au lieu de la seconde (2) C'est celui qui bloque la boîte qui prend en charge le ventilateur de refroidissement dans le même chariot.

- Relie le connecteur d'alimentation et vérifie que le mouvement sur l'axe x est fluide

Conseil pour l'étalonnage

Optimiser les performances après modification

Recalibrage du décalage de l'extrudeuse: Vous pouvez utiliser une feuille de papier A4 commune pour régler la distance de l'extrudeuse de la plaque d'impression

Riduci la velocità di stampa iniziale: Commencez à imprimer de petits objets avec 40 à 50 mm / s pour tester le nouveau système d'extrusion

Optimise les paramètres de rétraction: Essayez avec de petites valeurs entre 1-2 mm, Vous remarquerez que maintenant ils sont plus que suffisants pour garantir des impressions de qualité.

Vérifiez la tension de la ceinture: Ça doit être bien tendu mais pas excessif

Faites une première impression pour essayer le système d'extrusion directe.

Préchauffer l'extrudeuse et charger le filament plastique en poussant le levier de retrait de la traînée de la traînée vers le bas. Faites glisser le filament vers la dernière partie de’ Hotend et est donc sur le point d'être extrudé. À ce stade, mettez le plat au niveau et démarrez une impression de test pour voiler les résultats de la modification apportée à la pratique.

Un dernier conseil, Pour améliorer encore la qualité de l'impression, Vous pouvez remplacer l'équipement en laiton d'origine pour faire glisser le filament par notre équipement spécial, qui comparé à l'original possède une adhérence beaucoup plus efficace.

Ceci est en acier au carbone et est équipé de lattes longues avec un profil pointu. Ainsi, le risque de glissement de filament est considérablement réduit et une extrusion plus homogène et vigoureuse est garantie pendant l'impression pendant la presse.

Questions fréquentes

Réponses aux principaux doutes sur ce modding.

Q: Ils pardonnent la garantie avec ce changement?

R: Malheureusement oui, Les interventions matérielles non autorisées invalident la garantie.

Q: Je peux revenir à la configuration d'origine?

R: Absolument oui, conserva i componenti originali per un eventuale ripristino.

Q: Quels matériaux bénéficient le plus?

R: TPU, Les matériaux PETG et composites verront l'amélioration la plus évidente.

Conclusion

Parce que ce changement vaut

Convertir votre CR-10 ou Ender3 en extrusion directe est la mise à niveau la plus efficace pour:

Résoudre des problèmes de sous-extrusion

Imprimer facilement les matériaux avancés

Obtenir des impressions plus précises et cohérentes

Ridurre la manutenzione e i blocchi.

Étapes suivantes:

- Télécharger sur Thingiverse Oh avec Imprimables Les fichiers STL pour l'impression 3D de la prise en charge du moteur et les supports nécessaires pour le réparer sur le devant.

- Ou aquista nos supports déjà imprimés Vous les trouvez à un coût raisonnable dans le nôtre Shopping en ligne dans l'impression 3D.

Contactez-nous Pour demander des devis et une assistance personnalisée.

Ce projet est accordé sous licence:

Communes créatives (4.0 Licence internationale)

Attribution - non commerciale - pas de dérivés