Mejorar el tutorial gratuito de la impresora 3D Ender3.

Descubra cómo mejorar el rendimiento de la impresora 3D CR-10 o Ender3 (Pro/v2) con un sistema de extrusión directa. Guía completa.

Si tienes una crealidad CR-10, CR-10S, CR-10 Mini O Ender-3 (Cualquier versión hasta V2), Esta modificación avanzada puede revolucionar la calidad de sus impresiones 3D. La conversión a extrusión directa Wade, representa la actualización final para:

Mejorar drásticamente la calidad de las impresiones.

Eliminar casi por completo los molestos bloques de hotent.

Obtenga una extrusión más precisa y constante.

Imprima materiales más exigentes como TPU más fácilmente

Las ventajas del sistema Wade definitivamente superan algunas pequeñas limitaciones de esta tecnología, Debido a un pequeño aumento en el peso del sistema de extrusión. Para limitar el peso, Opcionalmente podemos reemplazar el motor NEMA 17 original, con uno más compacto y más ligero como Nema 14.

Pros y contras de las dos formas de extrusión remota y directa.

La diferencia sustancial entre los dos sistemas de extrusión se refiere al posicionamiento del motor NEMA en la impresora 3D.

Sistema de extrusión directa de Bowden:

Mientras que en el sistema Wade, el motor se coloca directamente por encima del movimiento de Hotend en solidaridad con el carrito, El sistema remoto de Bowden, por otro lado, se monta por separado en un punto fijo de la impresora 3D, Entonces el filamento llega al Hotend con un viaje bastante largo a través de un tubo de teflón.

La principal ventaja de Bowden es la baja inercia del movimiento extrusor a lo largo del eje x. Esta característica se vuelve aún más importante cuando se hacen movimientos rápidos para estar sujetos a aceleraciones y desaceleraciones importantes. Mientras que el aspecto más negativo de este enfoque se refiere a la necesidad de aplicar una fuerza más alta para obtener extrusión. Esto se debe a la considerable distancia con el hotend, De hecho, una parte del empuje que el filamento recibe del conductor se pierde a lo largo de la vaina.

Sin embargo, esta técnica nos permite aligerar significativamente el carro, lo que nos permite hacer impresiones más rápidas y al mismo tiempo relativamente más precisas. De hecho, siendo el motor y el controlador de extrusión montados en una posición remota externamente al carrito, Este último tendrá un peso muy reducido y, en consecuencia, su pequeña inercia le permitirá movimientos más rápidos y precisos.

El sistema de extrusión directa "Wade"

Wade está directamente conectado al hotend y luego se monta sobre el carro, tiene un mayor peso e inercia. Sin embargo, surgieron las pruebas prácticas que hemos hecho de que el peso obtenido no representa una limitación grave para la impresión.

La principal desventaja de una extrusora se da precisamente por el hecho de que el mayor peso aumenta la inercia sobre las aceleraciones y las desaceleraciones. En cambio, de su lado tenemos que toda la energía se transmitirá al filamento que, por lo tanto, podrá escapar con más fuerza en Hotent.

Además, el sistema Wade se puede mejorar aún más al reducir su peso total y, en consecuencia, también inercia. En esencia, simplemente reemplace el motor NEMA17 original con uno más compacto y ligero como el NEMA14.

Comparación técnica entre el sistema de extrusión directa y remota.

Extrusión directa vs Bowden: Ventajas y desventajas:

El sistema Bowden, montado como estándar en estas impresoras 3D creality, Generalmente tiene algunos límites:

Problemas de Bowden:

Pérdida de precisión en extrusión para la distancia desde el hotend

Mayor probabilidad de bloques y subextrusión

Limitaciones con materiales flexibles

- Larga longitud de retracción para limitar los fenómenos de blogs

Ventajas de Wade (extrusión directa):

Control directo e inmediato del filamento

Extrusión más poderosa y precisa

Compatibilidad completa con todos los materiales, incluyendo flexibles

Reducción de problemas de retracción es el mismo mínimo

Instalación de la instalación del sistema con extrusión directa

Cómo convertir su extracción directa CR-10/Ender3

Materiales necesarios:

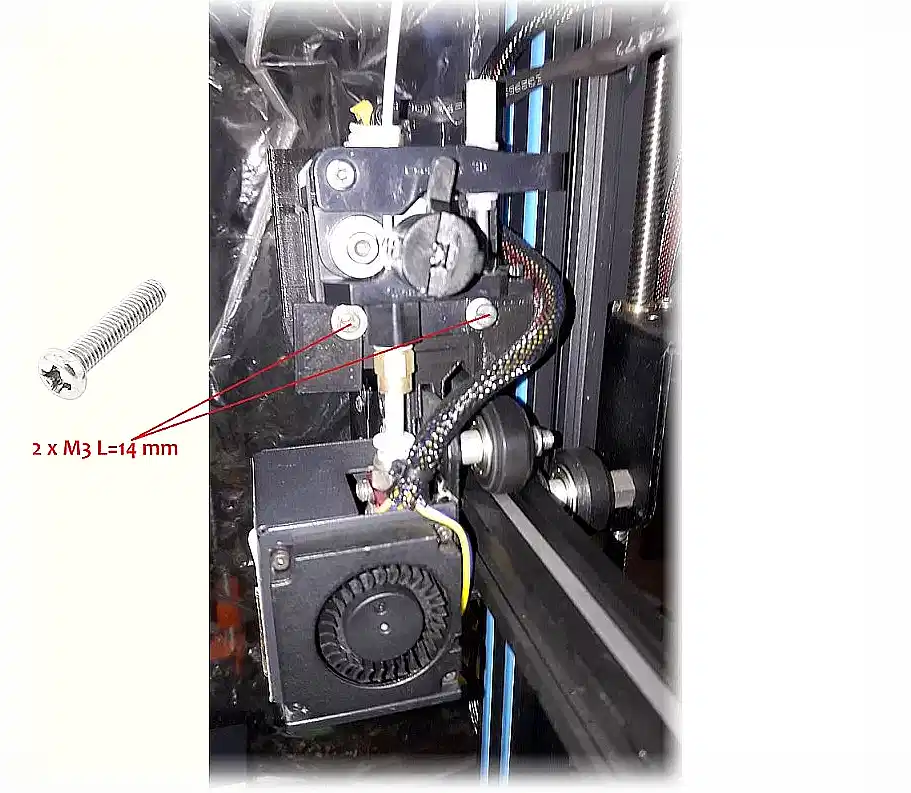

- 2 tornillos m3 de 14 mm de largo

- 4 m3 tornillos de 40 mm de largo

- 2 m3 de largo tornillos de 3 mm de largo.

Destornilladores hexagonales y cruzados.

Posible motor NEMA14 para reducir el peso (opcional).

Paso 1: Desmontaje componentes originales

Retire la unidad de extrusión original desacelerando los 4 tornillos.

Desconectar el sensor Fine Fine.

Retire el motor NEMA17 de la placa de soporte.

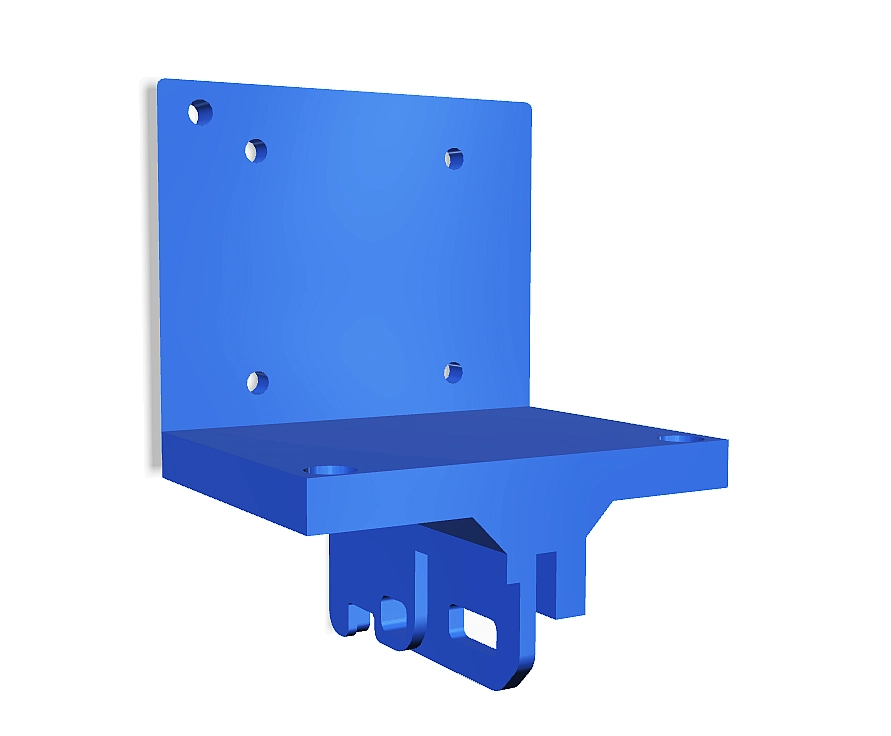

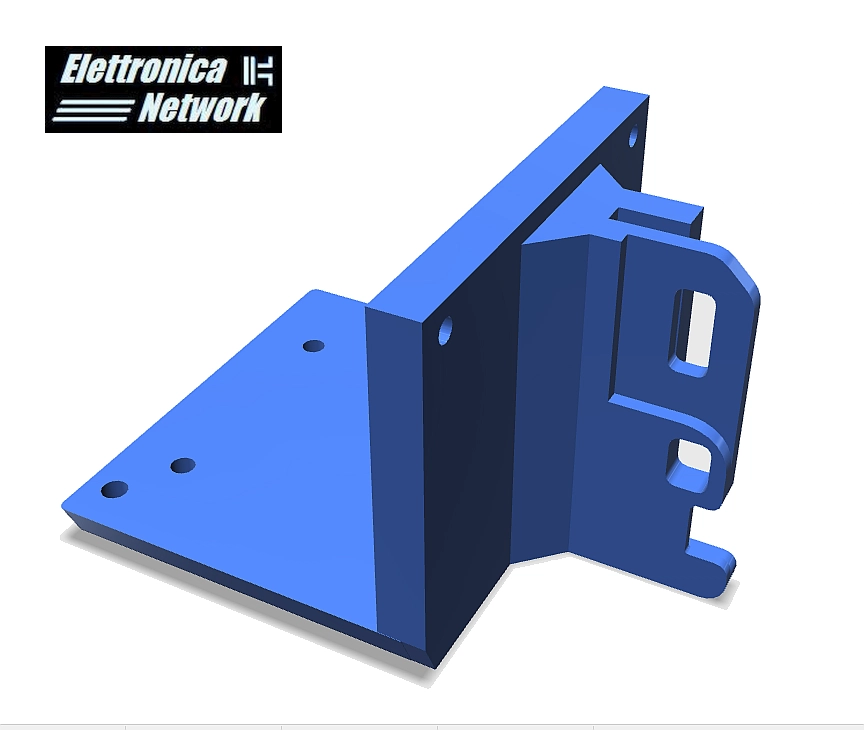

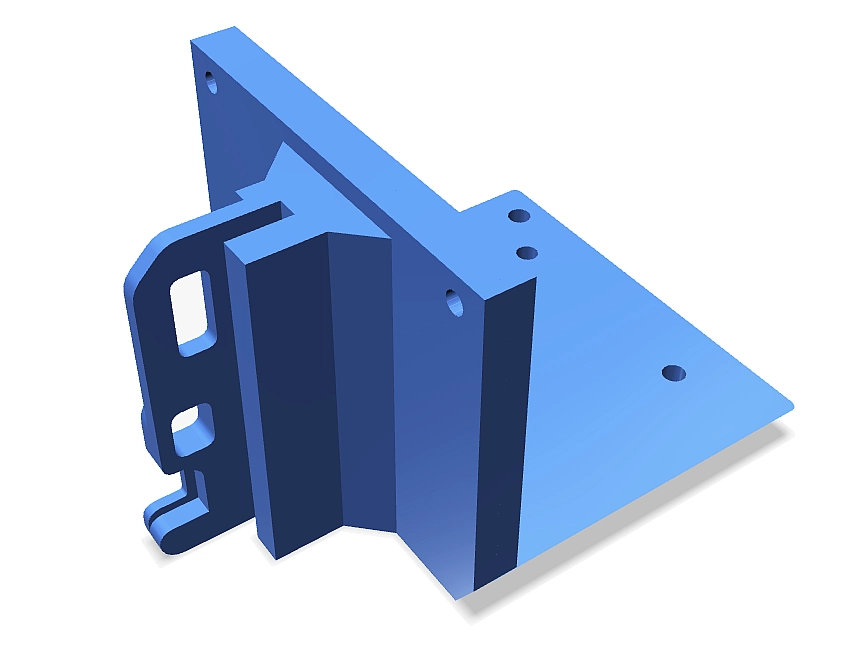

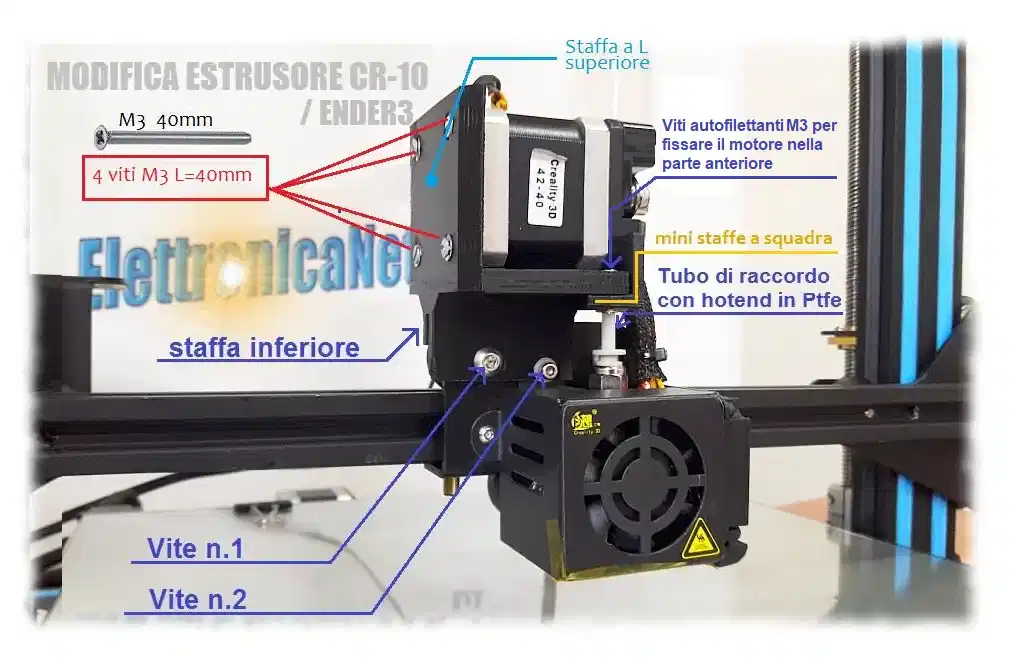

Paso 2: Preparación del nuevo sistema

- Obtenga tornillos de 2 m3 m3 aproximadamente 3 mm de largo y otros tornillos de 4 m3 40 mm de largo.

- Mantenga los 2 nuevos soportes de soporte a mano y el motor NEMA 17 que acaba de quitar de la posición original.

- Retire los 4 prisioneros traseros del motor y después de reposicionarlo por encima del soporte n.1, Arreglarlo con los nuevos tornillos M3 de 40 mm.

- Haga el lado trasero del motor con la cara interna del mismo soporte y al mismo tiempo haz que los agujeros coincidan con los mismos con los de los prisioneros del motor.

- Asegúrese de que todos los componentes estén bien alineados antes de apretar los tornillos.

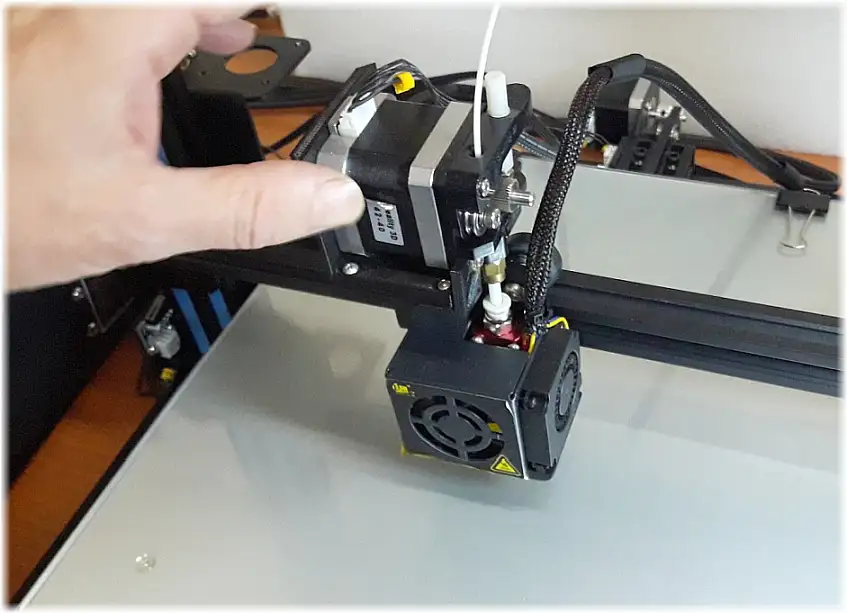

Paso 3: Instalación de carro.

- Ahora coloque el grupo de soporte, Motor de extrusión y controlador por encima del carrito de impresión CR-10, Arreglarlo en el mismo a través de los dos tornillos con cabeza hexagonal como se muestra en la foto a continuación. El primero a la izquierda (1), Es el que fija la rueda de desplazamiento a la izquierda del carro de impresión. En cambio el segundo (2) Esta es la que bloquea la caja que admite el ventilador de enfriamiento en el mismo carrito.

- Conecta el conector de la fuente de alimentación y verifica que el movimiento en el eje x sea fluido

Consejo para la calibración

Optimizar el rendimiento después de la modificación

Recalibración del desplazamiento del extrusor: Puede usar una hoja de papel A4 común para ajustar la distancia de la extrusora de la placa de impresión

Reducir la velocidad de impresión inicial: Comience a imprimir objetos pequeños con 40-50 mm/s para probar el nuevo sistema de extrusión

Optimiza la configuración de retracción: Intente con valores pequeños entre 1-2 mm, Notarás que ahora son más que suficientes para garantizar impresiones de calidad..

Verifique la tensión de la correa: Debe estar bien tenso pero no excesivo

Haga una primera impresión para probar el sistema de extrusión directa.

Precaliente la extrusora y cargue el filamento de plástico empujando la palanca de eliminar el arrastre de la arrastre hacia abajo. Deslice por el filamento a la parte final de’ Hotend y, por lo tanto, está cerca de ser extruido. En este punto, coloque el plato en el nivel y comience una impresión de prueba para velar los resultados de la modificación realizada en la práctica.

Un último consejo, Para mejorar aún más la calidad de impresión, Puede reemplazar el engranaje de latón original para arrastrar el filamento con nuestro equipo especial, que en comparación con el original cuenta con un agarre mucho más efectivo.

Esto está hecho de acero al carbono y está equipado con listones largos con un perfil afilado.. Por lo tanto, el riesgo de resbalones de filamentos se reduce drásticamente y se garantiza una extrusión más homogénea y vigorosa durante la impresión durante la prensa.

Preguntas frecuentes

Respuestas a las principales dudas sobre esta modificación.

Q: Perdonan la garantía con este cambio?

Riñonal: Lamentablemente sí, Las intervenciones de hardware no autorizadas invalidan la garantía.

Q: Puedo volver a la configuración original?

Riñonal: Absolutamente sí, conserva los componentes originales para una posible restauración.

Q: ¿Qué materiales se benefician más??

Riñonal: TPU, PETG y los materiales compuestos verán la mejora más evidente.

Conclusión

Porque este cambio vale

Convertir su CR-10 o Ender3 en extrusión directa es la actualización más efectiva para:

Resolver problemas de subextrusión

Imprima materiales avanzados fácilmente

Obtener impresiones más precisas y consistentes

Reducir el mantenimiento y los bloques.

Siguientes pasos:

- Descargar a Thingiverse Oh con Imprimible Los archivos STL para la impresión 3D del soporte del motor y los soportes necesarios para solucionarlo en la parte delantera.

- O Aquista nuestros soportes ya impresos los encuentras a un costo razonable en el nuestro Compras en línea en impresión 3D.

Contáctenos Para solicitar cotizaciones y asistencia personalizada.

Este proyecto se otorga bajo licencia:

Comunics creativos (4.0 Licencia internacional)

Atribución - Noncomercial - No Derivados