Migliorare La Stampante 3D Ender3 Tutorial Gratuito.

Scopri come migliorare le prestazioni della stampante 3D CR-10 o Ender3 (PRO/V2) con un sistema a estrusione diretta. Guida completa.

Se possiedi una Creality CR-10, CR-10S, CR-10 Mini o Ender-3 (qualsiasi versione fino alla V2), questa modifica avanzata può rivoluzionare la qualità delle tue stampe 3D. La conversione ad estrusione diretta Wade, rappresenta l’upgrade definitivo per:

Migliorare drasticamente la qualità delle stampe.

Eliminare quasi completamente i fastidiosi blocchi dell’hotend.

Ottenere un’estrusione più precisa e costante.

Stampare materiali più esigenti come il TPU con maggiore facilità

I vantaggi del sistema Wade superano decisamente alcune piccole limitazioni di questa tecnologia, dovute ad un piccolo incremento del peso del sistema di estrusione. Per limitare il peso, possiamo opzionalmente sostituire il motore originale Nema 17, con uno più compatto e leggero come il Nema 14.

Pro e i Contro delle due modalità di estrusione remota e diretta.

La sostanziale differenza tra i due sistemi di estrusione riguarda il posizionamento del motore Nema nella stampante 3d.

Sistema di estrusione diretto Bowden:

Mentre nel sistema Wade il motore è posizionato direttamente sopra l’hotend muovendosi in modo solidale con il carrello, Il sistema remoto Bowden invece è montato separatamente in un punto fisso della stampante 3D, dunque il filamento arriva all’hotend con un percorso abbastanza lungo attraverso un tubicino di teflon.

Il vantaggio principale del Bowden è la bassa inerzia di movimento dell’estrusore lungo l’asse x. Questa caratteristica diviene tanto più importante quando si fanno compiere all’estrusore movimenti veloci soggetti ad importanti accelerazioni e decelerazioni. Mentre l’aspetto più negativo di questo approccio riguarda la necessità di applicare una forza superiore per ottenere l’estrusione. Ciò è dovuto alla notevole distanza con l’hotend, infatti una parte della spinta che il filamento riceve dal driver si perde lungo la guaina.

Tuttavia questa tecnica ci permette di alleggerire sensibilmente il carrello permettendoci realizzare stampe più veloci ed allo stesso tempo relativamente più precise. Infatti essendo il motore e il driver di estrusione montati in una posizione remota esternamente al carrello, quest’ultimo avrà un peso molto ridotto e di conseguenza la sua piccola inerzia gli consentirà spostamenti più rapidi e precisi.

Il sistema ad estrusione diretta “Wade”

Il Wade essendo direttamente collegato all’hotend e quindi montato sopra il carrello, ha un peso e un’inerzia maggiore. Tuttavia dalle prove pratiche che abbiamo effettuato è emerso che il peso ottenuto non rappresenta una seria limitazione per la stampa.

Il principale svantaggio di un estrusore è dato proprio dal fatto che il maggiore peso aumenta l’inerzia sulle accelerazioni e decelerazioni. Invece dalla sua parte abbiamo che tutta l’energia verrà trasmessa al filamento che potrà così fuoriuscire con più forza nell’hotend.

Inoltre il sistema Wade può essere ulteriormente migliorato riducendo il suo peso complessivo e di conseguenza anche l’inerzia. In sostanza basterà sostituire il motore originale Nema17 con uno più compatto e leggero come il Nema14.

Confronto Tecnico tra il sistema di estrusione diretta e remoto.

Estrusione Diretta vs Bowden: Vantaggi e Svantaggi:

Il sistema Bowden, montato di serie su queste stampanti 3D della Creality, in genere presenta alcuni limiti:

Problemi del Bowden:

Perdita di precisione nell’estrusione per la distanza dall’hotend

Maggiore probabilità di blocchi e under-extrusion

Limitazioni con materiali flessibili

- Lunghezza di retrazione lunga per limitare i fenomeni di Blogging

Vantaggi del Wade (estrusione diretta):

Controllo diretto e immediato del filamento

Estrusione più potente e precisa

Piena compatibilità con tutti i materiali, inclusi i flessibili

Riduzione dei problemi di retrazione essendo la stessa minimale

Guida all'Installazione del sistema ad Estrusione Diretta

Come Convertire la Tua CR-10/Ender3 a Estrazione Diretta

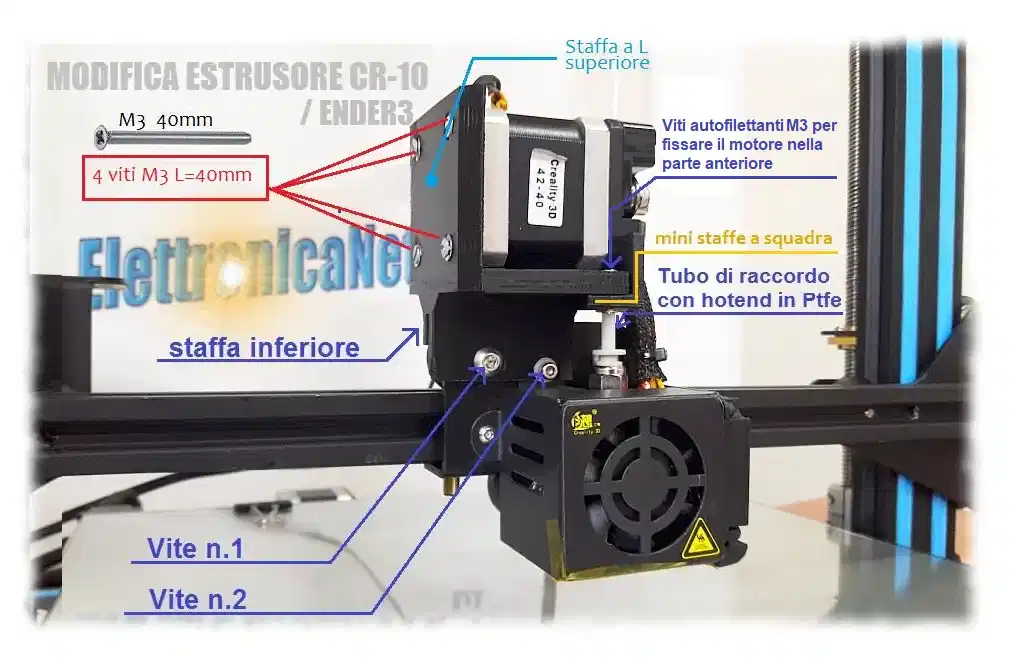

Materiali necessari:

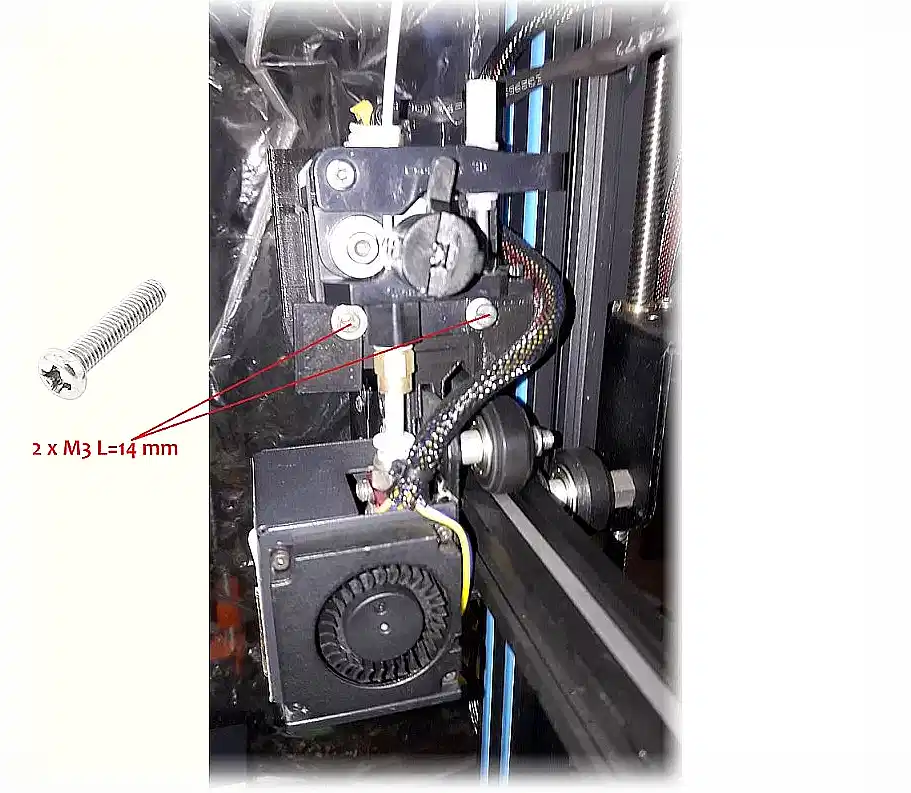

- 2 Viti M3 lunghe 14mm

- 4 Viti M3 lunghe 40mm

- 2 Viti M3 autofilettanti lunghe 3mm.

Cacciaviti esagonali e a croce.

Eventuale motore NEMA14 per ridurre il peso (opzionale).

Passo 1: Smontaggio componenti originali

Rimuovi il drive di estrusione originale svitando le 4 viti.

Scollega il sensore di fine filamento.

Togli il motore NEMA17 dalla placca di sostegno.

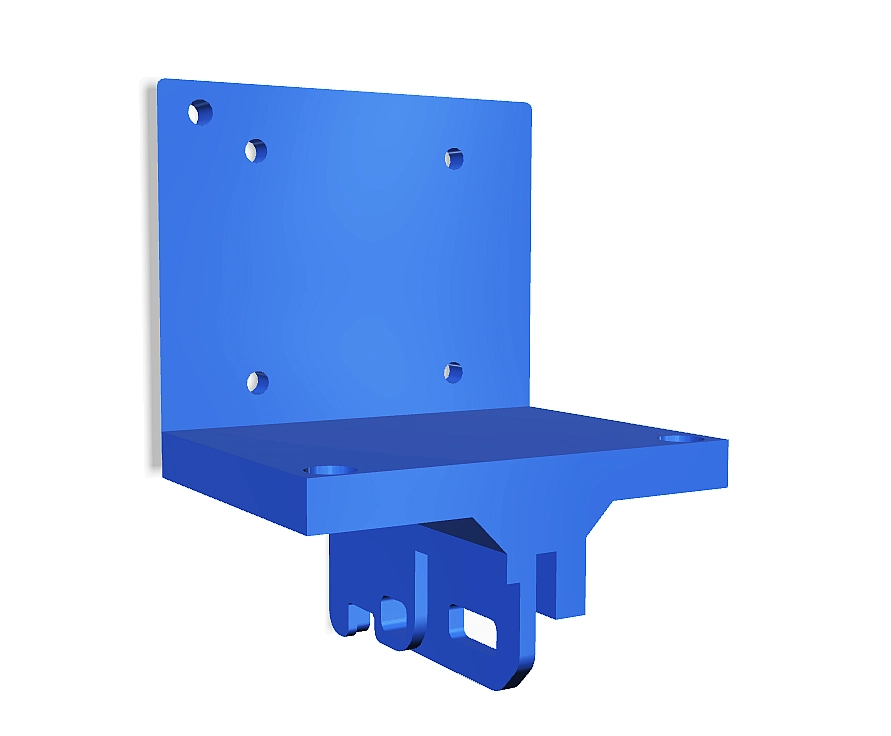

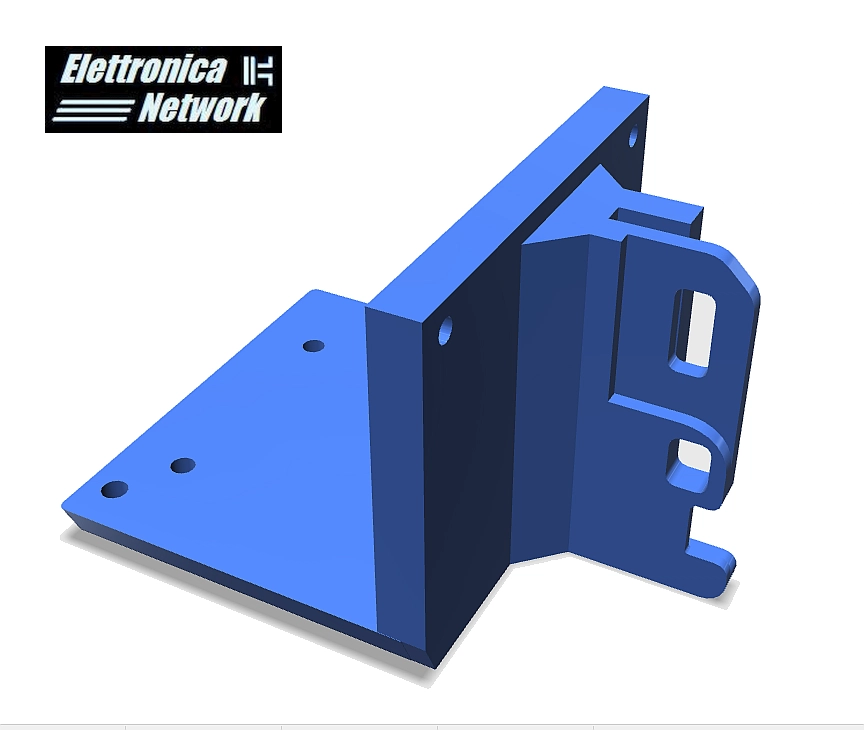

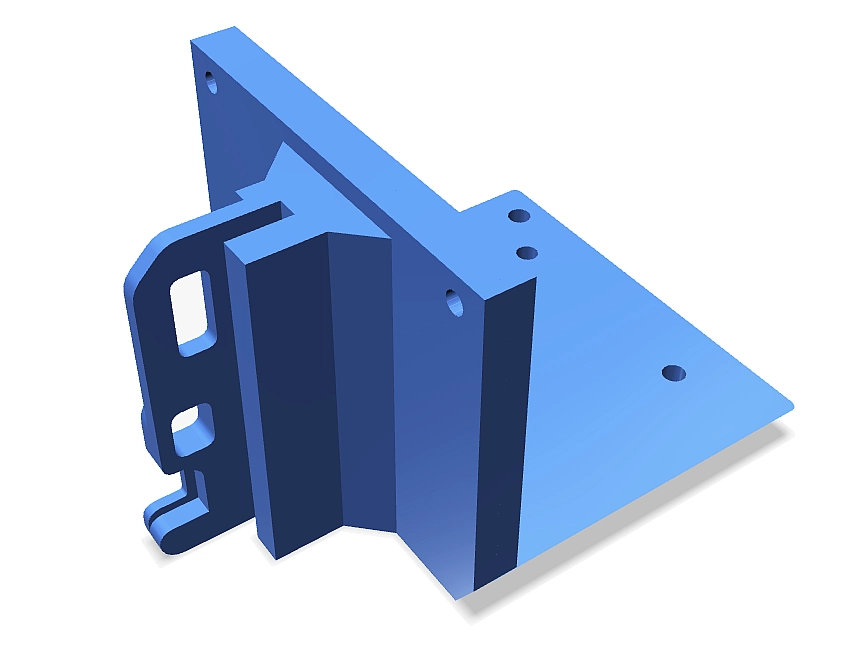

Passo 2: Preparazione del nuovo sistema

- Procurati 2 Viti M3 autofilettanti lunghe 3mm circa ed altre 4 Viti M3 lunghe 40mm.

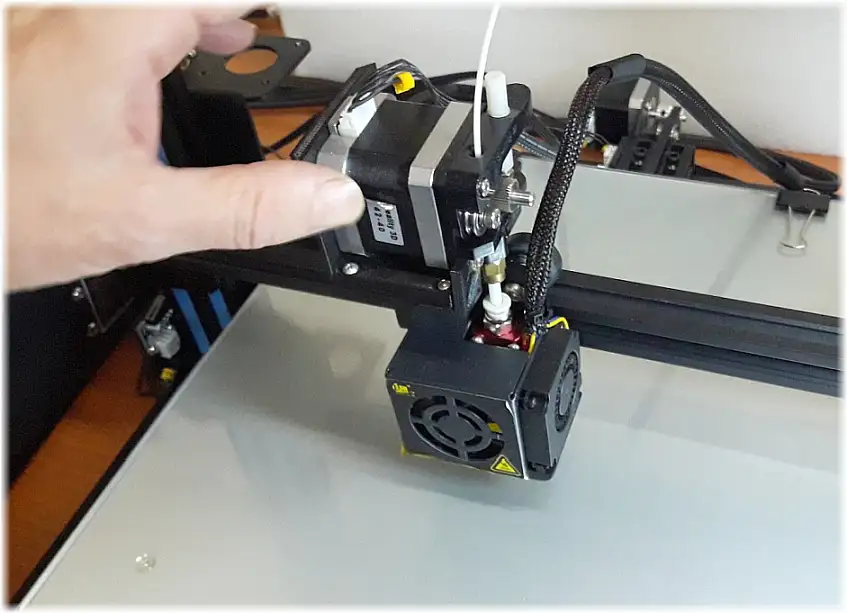

- Tieni a portata di mano le 2 nuove staffe di sostegno e il motore Nema 17 che hai appena rimosso dalla posizione originale.

- Rimuovi i 4 prigionieri posteriori del motore e dopo averlo riposizionato sopra la staffa n.1, fissalo utilizzando le nuove viti M3 da 40mm.

- Fai combaciare il lato posteriore del motore con la faccia interna della stessa staffa e nello stesso tempo fare coincidere i fori della stessa con quelli dei prigionieri del motore.

- Assicurati che tutti i componenti siano ben allineati prima di stringere le viti.

Passo 3: Installazione sul carrello.

- Ora posiziona il gruppo staffe, motore e driver di estrusione sopra il carrello di stampa della CR-10, fissandolo sullo stesso tramite le due viti con testa esagonale come mostrato nella foto sottostante. La prima a sinistra (1), è quella che fissa la rotella di scorrimento a sinistra del carrello di stampa. Invece la seconda (2) è quella che blocca nello stesso carrello la scatola che supporta la ventola di raffreddamento.

- Collega il connettore di alimentazione e verifica che il movimento sull’asse X sia fluido

Consigli per la Calibrazione

Ottimizzare le Prestazioni Dopo la Modifica

Ricalibrazione dell’offset dell’estrusore: puoi usare un comune foglio di carta tipo A4 per regolare la distanza dell’estrusore dal piatto di stampa

Riduci la velocità di stampa iniziale: Inizia a stampare piccoli oggetti con 40-50mm/s per testare il nuovo sistema di estrusione

Ottimizza le impostazioni di retrazione: Prova con piccoli valori tra 1-2mm, noterai che adesso sono più che sufficienti per garantire stampe di qualità.

Verifica la tensione della cinghia: Deve essere ben tesa ma non eccessiva

Fare una prima stampa per provare ll sistema ad estrusione diretta.

Preriscaldate l’estrusore e caricate il filamento plastico spingendo verso il basso la leva di allontanamento dell’ingranaggio di trascinamento. Fate scorrere verso giù il filamento fino alla parte finale dell’ hotend e perciò sia prossimo ad essere estruso. A questo punto mettete a livello il piatto ed avviare una stampa di prova per veificare nella pratica i risultati della modifica apportata.

Un ultimo consiglio, Per migliorare ulteriormente la qualità di stampa, potete sostituire l’ingranaggio originale in ottone per il trascinamento del filamento con il nostro speciale ingranaggio, che rispetto all’originale vanta un grip molto più efficace.

Questo è fatto di acciaio al carbonio ed è dotato di lunghe lamelle dal profilo affilato. Così si riduce drasticamente il rischio di slittamenti del filamento e si garantisce durante la stampa una estrusione più omogenea e vigorosa.

Domande Frequenti

Risposte alle Principali Dubbi su questa Modding.

Q: Perdero la garanzia con questa modifica?

R: Sfortunatamente sì, interventi hardware non autorizzati invalidano la garanzia.

Q: Posso tornare alla configurazione originale?

R: Assolutamente sì, conserva i componenti originali per un eventuale ripristino.

Q: Quali materiali beneficiano maggiormente?

R: TPU, PETG e materiali compositi vedranno il miglioramento più evidente.

Conclusione

Perché Questa Modifica Vale la Pena

Convertire la tua CR-10 o Ender3 a estrusione diretta è l’upgrade più efficace per:

Risolvere i problemi di under-extrusion

Stampare materiali avanzati con facilità

Ottenere stampe più precise e consistenti

Ridurre la manutenzione e i blocchi.

Prossimi passi:

- Scarica su Thingiverse o su Printables i file STL per la Stampa 3D del supporto motore e delle staffe necessarie per fissarlo sul lato anteriore.

- Oppure aquista le nostre staffe già stampate le trovi ad un costo ragionevole nel nostro Shopping Online sulla stampa 3D.

Contattaci per richiedere preventivi e assistenza personalizzata.

Questo progetto e concesso su licenza:

Creative Commons (4.0 International License)

Attribution—Noncommercial—No Derivatives