Verbessern Sie das 3D Ender3 -Drucker -kostenlose Tutorial.

Finden Sie heraus, wie Sie die Leistung des 3D CR-10- oder Ender3-Druckers verbessern können (Pro/v2) mit einem direkten Extrusionssystem. Vollständiger Leitfaden.

Wenn Sie eine CR-10-Creality haben, CR-10s, CR-10 Mini O Ender-3 (Jede Version bis V2), Diese erweiterte Änderung kann die Qualität Ihrer 3D -Drucke revolutionieren. Die Konvertierung in direkte Extrusionswade, repräsentiert das endgültige Upgrade für:

Verbessern Sie die Qualität der Drucke drastisch.

Beseitigen Sie fast vollständig die nervigen heißen Blöcke.

Holen Sie sich eine präzisere und ständigere Extrusion.

Drucken Sie mehr anspruchsvollere Materialien wie TPU leichter

Die Vorteile des Wade -Systems übersteigen definitiv einige kleine Einschränkungen dieser Technologie, Aufgrund eines geringen Anstiegs des Gewichts des Extrusionssystems. Das Gewicht begrenzen, Wir können optional den ursprünglichen NEMA 17 -Motor ersetzen, mit einem kompakteren und leichteren wie Nema 14.

Vor- und Nachteile der beiden Wege der entfernten und direkten Extrusion.

Der wesentliche Unterschied zwischen den beiden Extrusionssystemen betrifft die Positionierung des NEMA -Motors im 3D -Drucker.

Bowden Direct Extrusion System:

Während im Wade -System ist der Motor direkt über dem Hotend positioniert, der sich in Solidarität mit dem Wagen bewegt, Das Bowden -Fernbedienungssystem hingegen wird separat in einem festen Punkt des 3D -Druckers montiert, So kommt das Filament mit einer ziemlich langen Reise durch eine Teflon -Röhre im Hotend an.

Der Hauptvorteil von Bowden ist die niedrige Trägheit der Extruderbewegung entlang der X -Achse. Dieses Merkmal wird umso wichtiger, wenn schnelle Bewegungen wichtige Beschleunigungen und Verzögerungen ausgesetzt sind. Während der negative Aspekt dieses Ansatzes die Notwendigkeit betrifft, eine höhere Kraft anzuwenden, um Extrusion zu erhalten. Dies liegt an der beträchtlichen Entfernung mit dem Hotend, Tatsächlich geht ein Teil des Drucks, den das Filament vom Fahrer erhält.

Diese Technik ermöglicht es uns jedoch, den Wagen erheblich aufzuhellen, damit wir schneller und gleichzeitig relativ präzisere Drucke machen können. Tatsächlich ist der Motor und der Extrusionsfahrer in einer abgelegenen Position extern zum Karren, Letzteres hat ein sehr reduziert.

Das direkte Extrusionssystem "Wade"

Wade wird direkt mit dem Hotend verbunden und dann über dem Wagen montiert, hat ein größeres Gewicht und Trägheit. Die praktischen Tests, die wir durchgeführt haben, entstanden jedoch, dass das gewonnene Gewicht keine schwerwiegende Einschränkung für den Druck darstellt.

Der Hauptnachteil eines Extruders besteht genau durch die Tatsache, dass das größte Gewicht die Trägheit über Beschleunigungen und Verzögerungen erhöht. Stattdessen haben wir, dass die gesamte Energie an das Filament übertragen wird, was somit mit mehr Kraft in Hotent entkommen kann.

Darüber hinaus kann das Wade -System durch Reduzierung seines Gesamtgewichts und folglich auch Trägheit weiter verbessert werden. Ersetzen Sie im Wesentlichen den ursprünglichen Nema17 -Motor durch einen kompakteren und leichteren wie der Nema14.

Technischer Vergleich zwischen dem Direkt- und Remote -Extrusionssystem.

Direkte Extrusion gegen Bowden: Vor- und Nachteile:

Das Bowden -System, standardmäßig auf diesen Creality 3D -Druckern montiert, Im Allgemeinen hat es einige Grenzen:

Bowden -Probleme:

Präzisionsverlust in der Extrusion für den Abstand vom Hotend

Größere Wahrscheinlichkeit von Blöcken und Unterextrusion

Einschränkungen mit flexiblen Materialien

- Lange Rückzugslänge zur Begrenzung von Blogging -Phänomenen

Vorteile von Wade (Direkte Extrusion):

Direkte und sofortige Kontrolle des Filaments

Leistungsfähigere und präzise Extrusion

Vollständige Kompatibilität mit allen Materialien, einschließlich Flexibles

Verringerung der Retraktionsprobleme sind gleich minimal

Installation der Systeminstallation mit direkter Extrusion

So konvertieren Sie Ihre direkte Extraktion CR-10/Ender3

Notwendige Materialien:

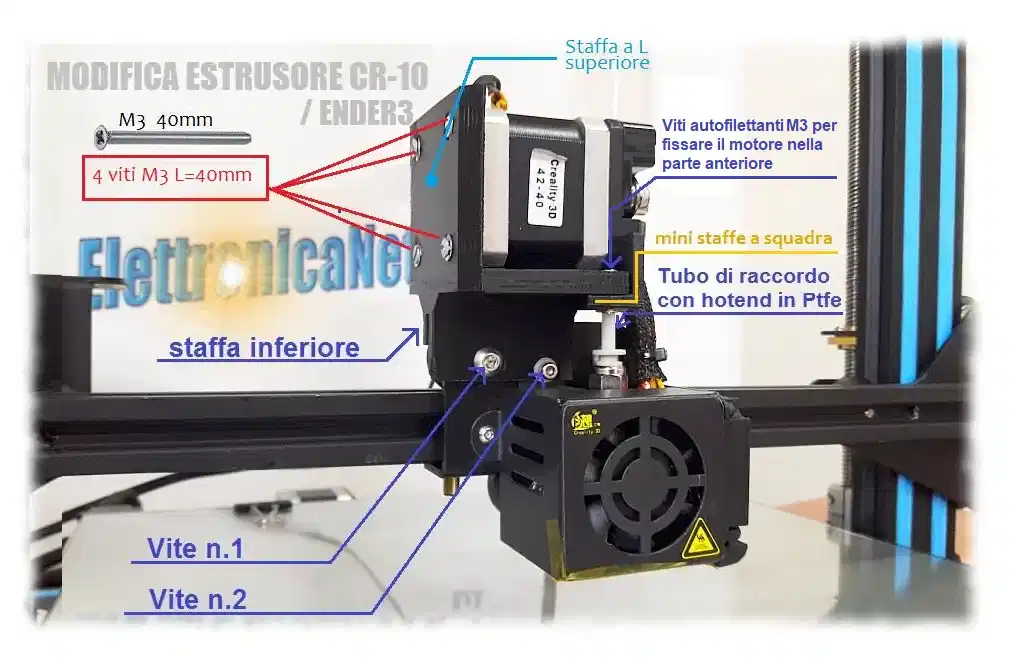

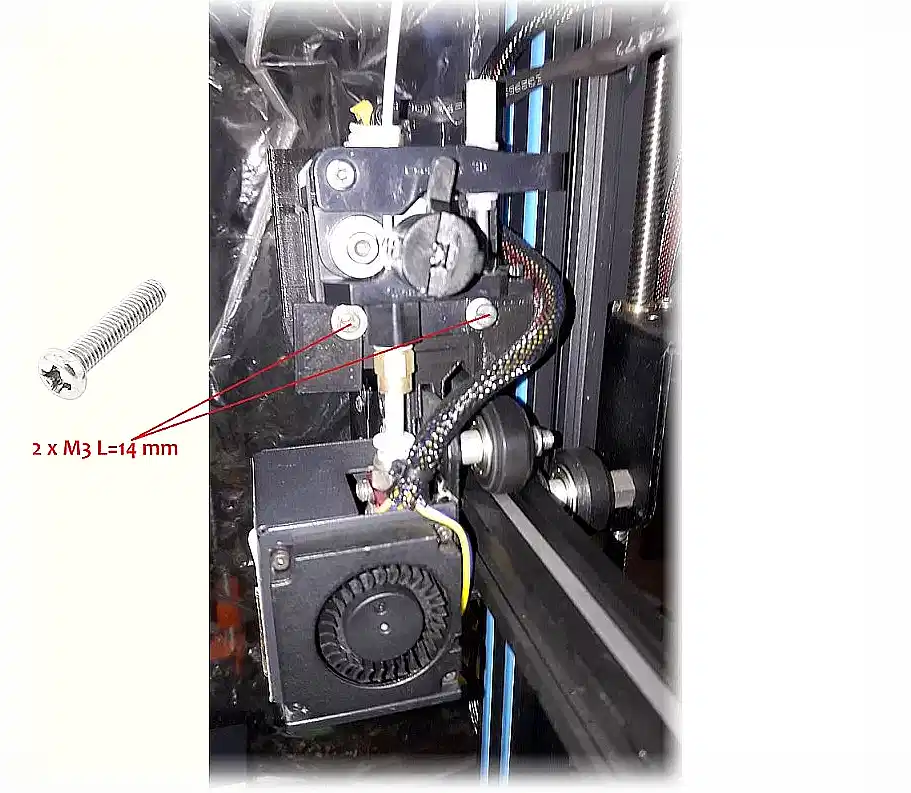

- 2 M3 Schrauben 14mm lang

- 4 m3 Schrauben 40 mm lang

- 2 m3 lange 3 mm lange Schrauben.

Sechseck- und Kreuzschraubendreher.

Möglicher Nema14 -Motor, um das Gewicht zu reduzieren (optional).

Schritt 1: Demontage Originalkomponenten

Entfernen Sie das ursprüngliche Extrusionsantrieb, indem Sie die 4 Schrauben abschrauben.

Trennen Sie den Filamentfeinsensor.

Entfernen Sie den Nema17 -Motor aus der Stützplatte.

Schritt 2: Vorbereitung des neuen Systems

- Beschaffen Sie 2 m3 M3 -Schrauben ungefähr 3 mm lang und weitere 4 m3 Schrauben 40 mm lang.

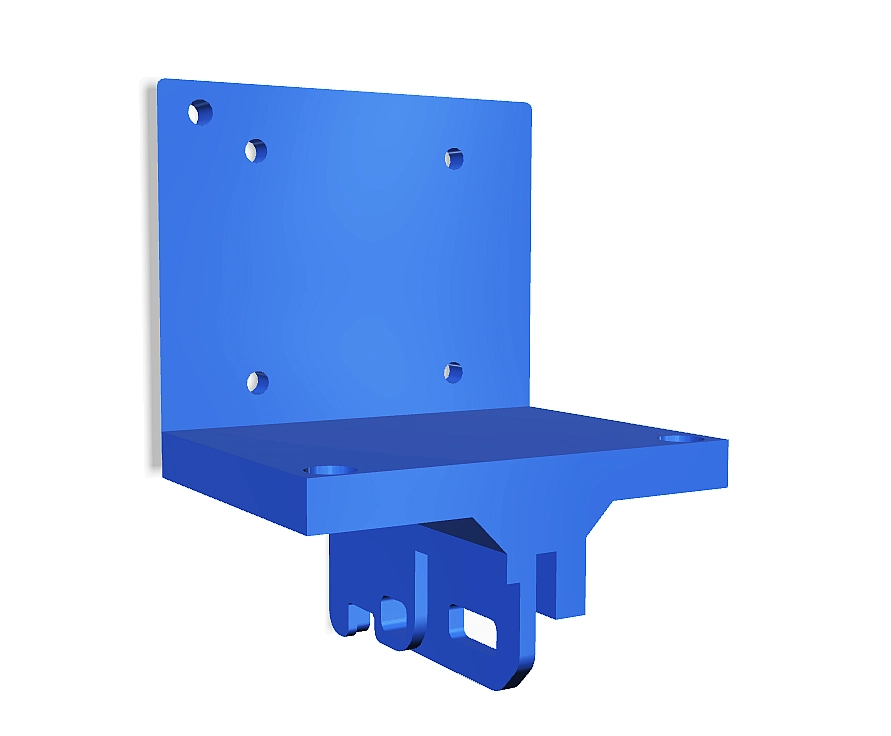

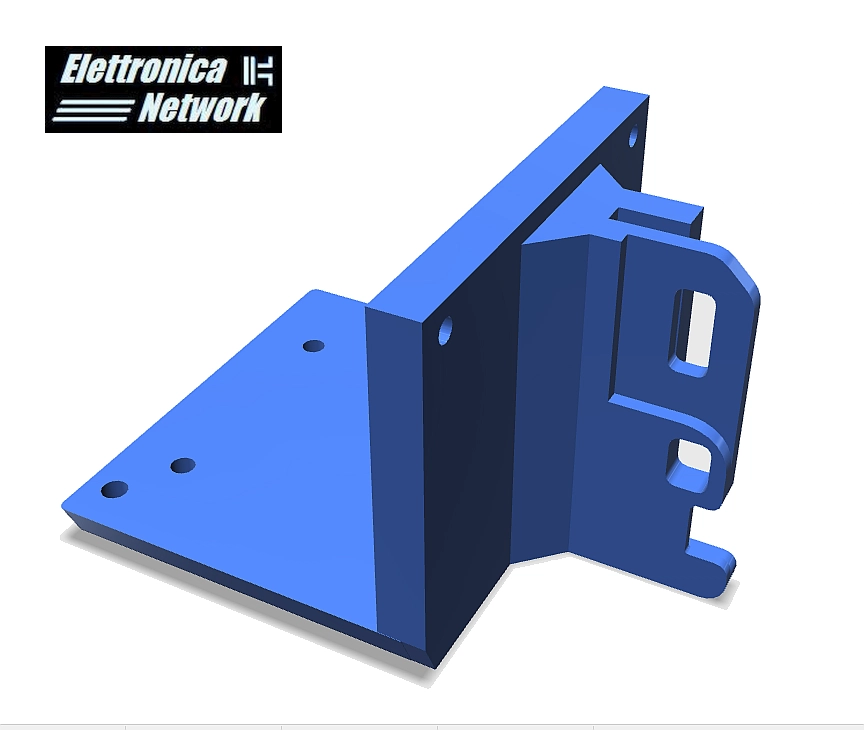

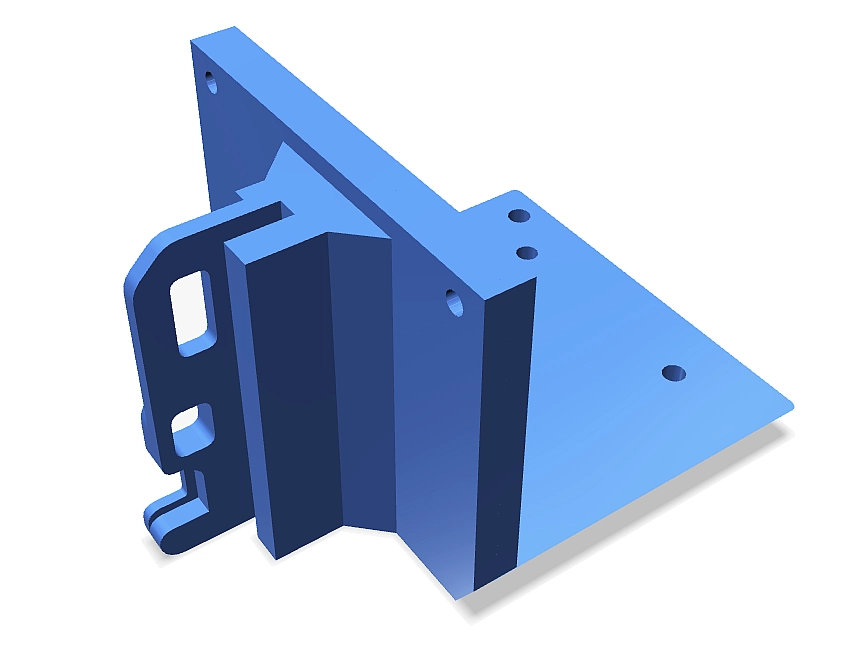

- Halten Sie die 2 neuen Support -Klammern und den NEMA 17 -Motor, den Sie gerade aus der ursprünglichen Position entfernt haben.

- Entfernen Sie die 4 hinteren Gefangenen des Motors und nach der Neupositionierung über die Halterung N.1, Beheben Sie es mit den neuen 40 -mm -M3 -Schrauben.

- Machen Sie die hintere Seite des Motors mit der inneren Gesichtsfläche derselben Halterung und lassen Sie gleichzeitig die Löcher mit denen der Gefangenen des Motors übereinstimmen.

- Stellen Sie sicher, dass alle Komponenten vor dem Anziehen der Schrauben gut ausgerichtet sind.

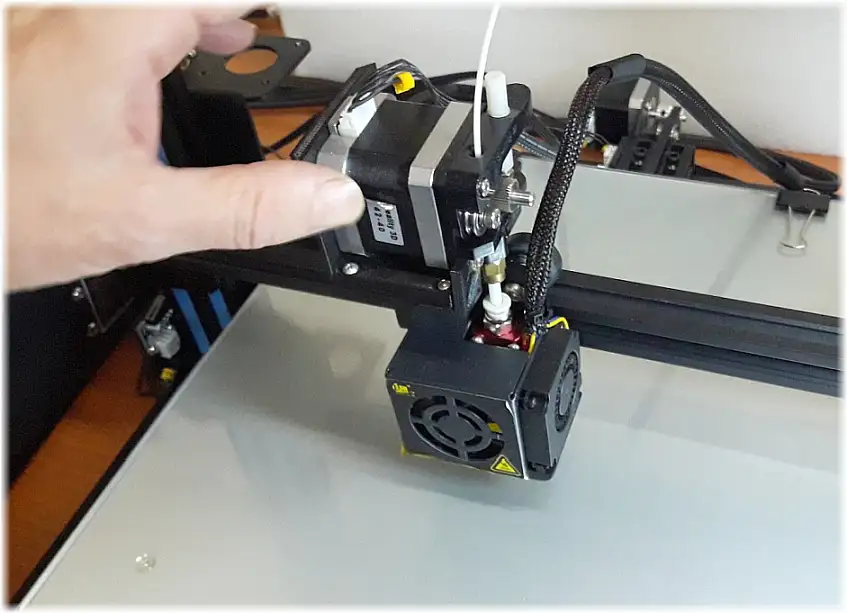

Schritt 3: CART -Installation.

- Stellen Sie nun die Klammergruppe auf, Extrusionsmotor und Treiber über dem CR-10-Druckwagen, Beheben Sie es mit den beiden Schrauben mit sechseckiger Kopf, wie auf dem Foto unten gezeigt. Der erste links (1), Es ist derjenige, der das Bildlaufrad links vom Druckwagen repariert. Stattdessen die zweite (2) Dies ist diejenige, die die Box blockiert, die den Kühlventilator im selben Wagen unterstützt.

- Verbindet den Stromversorgungsstecker und überprüft, dass die Bewegung auf der x -Achse flüssig ist

Beratung zur Kalibrierung

Die Leistung nach der Änderung optimieren

Neukalibrierung des Offsetes des Extruders: Sie können ein gemeinsames A4 -Papierblatt verwenden, um den Abstand des Extruders von der Druckplatte anzupassen

Reduzieren Sie die anfängliche Druckgeschwindigkeit: Drucken Sie kleine Objekte mit 40-50 mm/s, um das neue Extrusionssystem zu testen

Optimiert die Retraktionseinstellungen: Versuchen Sie es mit kleinen Werten zwischen 1-2 mm, Sie werden feststellen, dass sie jetzt mehr als genug sind, um Qualitätsdrucke zu gewährleisten.

Überprüfen Sie die Spannung des Gürtels: Es muss gut angespannt sein, aber nicht übermäßig

Machen Sie einen ersten Druck, um das direkte Extrusionssystem auszuprobieren.

Heizen Sie den Extruder vor und laden Sie das Plastikfilament, indem Sie den Hebel der Entfernung des Ziehens des Ziehens nach unten drücken. Schieben Sie das Filament zum letzten Teil von’ Hotend und ist daher nahezu extrudiert. Setzen Sie zu diesem Zeitpunkt das Gericht auf die Ebene und beginnen Sie einen Testdruck, um die Ergebnisse der in der Praxis vorgenommenen Modifikation zu verschleiern.

Ein letzter Rat, Um die Druckqualität weiter zu verbessern, Sie können das ursprüngliche Messinggang zum Ziehen des Filaments durch unsere Spezialausrüstung ersetzen, Was im Vergleich zum Original einen viel effektiveren Griff bietet.

Dies besteht aus Kohlenstoffstahl und ist mit langen Lamellen mit einem scharfen Profil ausgestattet. Daher ist das Risiko von Filamentrutschen drastisch reduziert und eine homogenere und kräftigere Extrusion wird während des Drucks während der Presse garantiert.

Häufige Fragen

Antworten auf die Haupttiere an diesem Modding.

Q: Sie vergeben die Garantie mit dieser Änderung?

R: Leider ja, Nicht autorisierte Hardware -Interventionen ungültig für die Garantie.

Q: Ich kann zur ursprünglichen Konfiguration zurückkehren?

R: Absolut ja, behält die ursprünglichen Komponenten für eine mögliche Restaurierung bei.

Q: Welche Materialien profitieren am meisten?

R: TPU, PETG- und Verbundwerkstoffe werden die offensichtlichste Verbesserung verzeichnen.

Abschluss

Weil diese Änderung wert ist

Konvertieren Sie Ihre CR-10 oder Ender3 in die direkte Extrusion, die das effektivste Upgrade für Sie ist:

Lösen von Problemen bei der Unterextrusion

Drucken Sie fortgeschrittene Materialien leicht

Erhalten Sie präzisere und konsequentere Drucke

Reduzieren Sie Wartung und Blöcke.

Nächste Schritte:

- Download auf Thingiversse Oh mit Ausdrucke Die STL -Dateien für den 3D -Druck des Motorsuppels und die Klammern, die zur Behebung der Vorderseite erforderlich sind.

- Oder Aquista unsere bereits gedruckten Klammern Sie finden sie zu angemessenen Kosten in unseren Online -Shopping im 3D -Druck.

Kontaktieren Sie uns Anfordern von Zitaten und personalisierte Hilfe anfordern.

Dieses Projekt wird im Rahmen der Lizenz erteilt:

Kreatives Commons (4.0 Internationale Lizenz)

Attribution - noncommercial - keine Derivate